Induktion – Was ist das?

Was ist Induktion

Die Induktionserwärmung ist ein Teilgebiet der heute in vielfältiger Form eingesetzten Elektrowärme in Industrie und im Haushalt. Ihr hauptsächliches Anwendungsgebiet erstreckt sich auf die stahl- und metallverarbeitende Industrie. Auch den wesentlich gestiegenen Anforderungen des Umweltschutzes kommt die saubere und schnelle Wärmezufuhr zum beheizten Werkstück entgegen. Die Umgebung ist keiner thermischen und atmosphärischen Belastung ausgesetzt. Der besondere Vorteil des Verfahrens liegt in der Möglichkeit, die Wärme im Werkstück selbst zu erzeugen, ohne dass eine äußere Wärmequelle erforderlich ist.

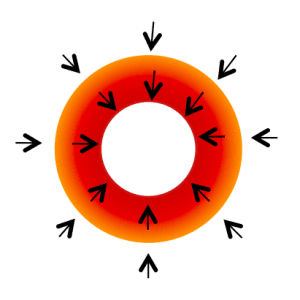

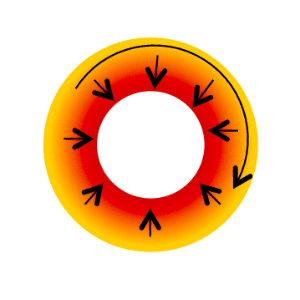

Nach dem physikalischen Induktionsgesetz baut sich um jeden, von einem Wechselstrom durchflossenen Leiter ein magnetisches Wechselfeld auf. Durch starke Erhöhung dieser Magnetfelder erwärmen sich in Nähe gebrachte Metalle, da in ihnen Wirbelströme erzeugt werden. Bei der Induktionserwärmung wird die Eigenschaft des magnetischen Feldes, ohne direkten Kontakt Energie übertragen zu können, genutzt. Das heißt, die Erwärmung erfolgt nicht durch Kontaktübertragung wie in der bekannten Widerstandserwärmung in Glühbirnen, Heizplatten oder Elektroöfen, wo der direkte Stromdurchfluss Widerstandsdrähte zum Glühen bringt.

Eine wesentliche Schwierigkeit bei der Induktionserwärmung ist, ein genügend hohes Magnetfeld aufzubauen und das zu erwärmende Werkstück so in das Zentrum des Feldes zu bringen, dass eine optimale Übertragung der Feldlinien vom Stromleiter zum Werkstück stattfindet. Dies geschieht im Allgemeinen dadurch, dass der elektrische Leiter als Schleife, Induktor oder auch Spule genannt, in einer oder mehreren Windungen ausgebildet wird. Das Werkstück wird nun in die Mitte dieses Induktors eingebracht und alle Feldlinien konzentrieren sich auf das Werkstück. Diese Feldlinien erzwingen in dem Werkstück ebenfalls einen Stromfluss, dessen Stärke nach dem Transformationsgesetz, gleich dem des Induktorstromes ist. Um aber ein ausreichend starkes Feld aufzubauen, muss der Strom im Induktor sehr groß sein (1.000 bis 10.000 A), was normalerweise ein Durchschmelzen des Induktors zur Folge hätte; als Vergleich, in einem Heizofen mit 2000 Watt fließen 10 A. Um dies zu verhindern, werden die Induktoren aus Kupferrohren gefertigt und mit Wasser gekühlt. Eine weitere Möglichkeit, ein starkes magnetisches Wechselfeld aufzubauen, besteht darin, die Frequenz zu erhöhen. In unserem Stromnetz in Haushalt und Industrie wird mit einer Frequenz von 50 Hz gearbeitet, das heißt, der Strom wechselt 50 Mal in der Sekunde die Richtung. In der Induktionserwärmung wird je nach Anwendung mit Frequenzen von 50 bis 1.000.000 Hz gearbeitet.

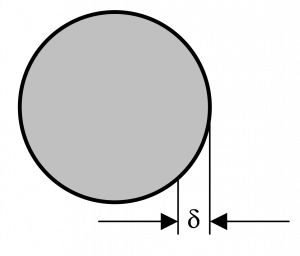

Die Erzeugung dieser höheren Frequenzen, die nicht aus dem Leitungsnetz entnommen werden können, erfolgt mit Generatoren, die im Bereich bis 10.000 Hz als Mittelfrequenz und oberhalb dieser Frequenz als Hochfrequenz bezeichnet werden. Hier drängt sich nun die Frage auf, warum ein so großer Frequenzbereich notwendig ist und nicht alle Erwärmungsaufgaben mit einer bestimmten Frequenz gelöst werden. Auch hier liegt wieder ein physikalischer Grund, nämlich der sogenannte Hauteffekt (Skin Effekt), vor. Der elektrische Strom fließt nur in der Randschicht des Werkstückes, das heißt, die Werkstückmitte bleibt theoretisch kalt. Die Stromeindringtiefe ist definiert als der Abstand von der Oberfläche, an der 37 % der oberflächlichen Stromstärke erreicht wird. In dieser Tiefe werden 86 % der Wärme umgesetzt.

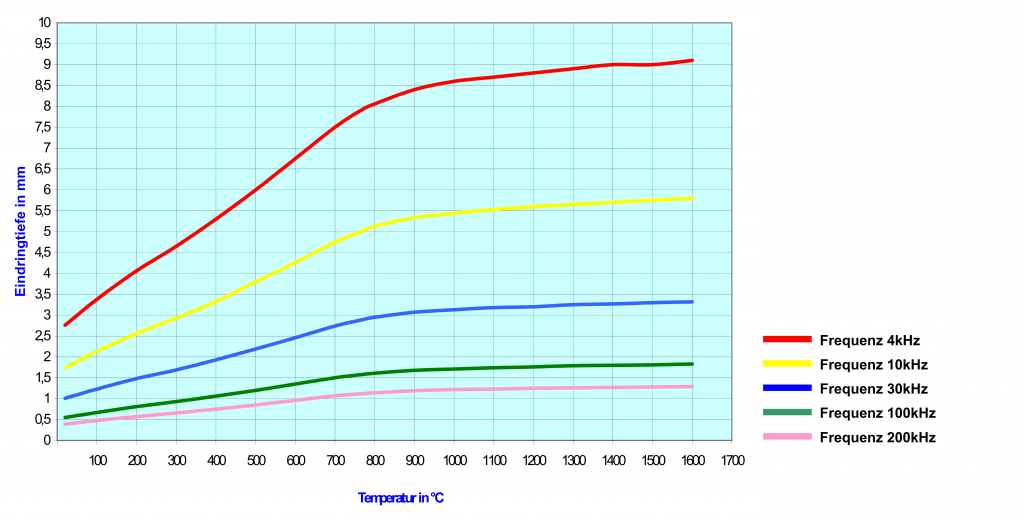

Die Dicke der Schicht, in welcher der Strom fließt, ist wiederum abhängig von der Frequenz. Bei niederen Frequenzen ist die erwärmte Schicht dick, das heißt, das kleinere Werkstücke bis fast bis zur Mitte vom Strom durchflossen und folglich durchgewärmt werden. Bei sehr hohen Frequenzen fließt der Strom nur an der Oberfläche und die Einwärmtiefe liegt im Bereich kleiner 1 mm. Dieser Effekt wird nun ausgenutzt, um je nach Anwendungsfall die entsprechende Frequenz einzusetzen. Mit der passenden Frequenz wird so Wärme gezielt und kontrolliert erzeugt. Die Tiefe der Wärmedurchdringung im Werkstück hängt von der Frequenz ab: je niedriger die Frequenz, desto tiefer die Durchdringung.

Eindringtiefen (δ in mm) bei verschiedenen Werkstoffen in Abhängigkeit von Frequenz und Temperatur

|

Werkstoff |

Kupfer |

Stahl |

Ni Cr |

Grafit |

Alu |

||||

|

Temperatur |

20 °C |

1100 °C |

20 °C |

600 °C |

800 °C |

1500 °C |

20 °C |

||

|

50 Hz |

10 |

32 |

|||||||

|

500 Hz |

2,97 |

1,38 |

22,50 |

3,89 |

|||||

|

600 Hz |

2,91 |

9,4 |

3,78 |

7,75 |

22,50 |

26 |

20,6 |

65 |

|

|

1000 Hz |

2,2 |

7 |

2,9 |

5,8 |

17,5 |

20 |

16 |

50 |

|

|

1800 Hz |

1,68 |

5,44 |

2,18 |

4,31 |

13 |

15 |

11,87 |

37,6 |

– |

|

2000 Hz |

1,59 |

5,14 |

2,06 |

4,12 |

12,3 |

14,4 |

11,25 |

35,6 |

– |

|

3600 Hz |

1,19 |

3,86 |

1,55 |

3,1 |

9,22 |

10,65 |

8,4 |

26,7 |

– |

|

4000 Hz |

1,13 |

3,65 |

1,46 |

2,93 |

8,73 |

10 |

8,0 |

25,3 |

1,38 |

|

10 kHz |

0,7 |

2,22 |

0,82 |

1,83 |

5,53 |

6,32 |

5,05 |

15,8 |

0,87 |

|

12 kHz |

0,65 |

2,1 |

0,84 |

1,68 |

5,03 |

5,88 |

4,6 |

14,5 |

– |

|

500 kHz |

0,1 |

0,32 |

0,13 |

0,26 |

0,78 |

0,9 |

0,7 |

2,25 |

– |

|

700 kHz |

0,08 |

0,037 |

0,600 |

0,104 |

|||||

|

2500 kHz |

0,043 |

0,020 |

0,320 |

0,055 |

|||||

Eindringtiefen δ bei Stahl:

- Mittelfrequenz (1 bis 50 kHz): δ = 8 bis 5 mm

- Hochfrequenz (100 bis 2.500 kHz): δ = 1 bis 0,4 mm

- Hochfrequenzimpuls (27 MHz): δ = ca. 0,1 mm

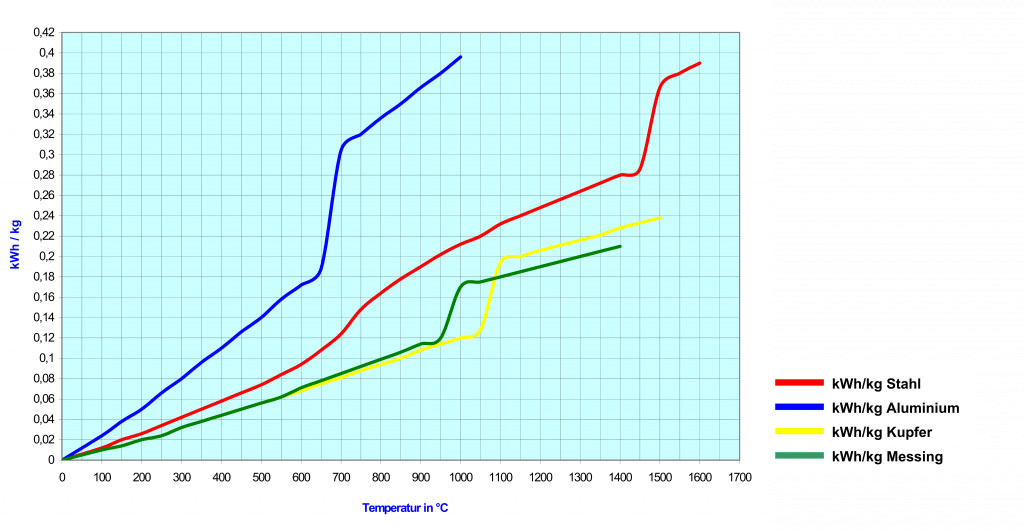

Theoretischer Energiebedarf bei verschiedenen Werkstoffen

Stromeindringtiefen verschiedener Frequenzen bei Stahl

Energiequellen für die Induktionserwärmung

Je nach erforderlicher Stromeindringtiefe wird die Betriebsfrequenz der Induktionsanlage festgelegt. Der Bereich der anwendbaren Frequenzen reicht vom Wert der Netzfrequenz (50 Hz) bis hin zum Kurzwellenbereich (3 MHz) und wird in drei Teilbereiche untergliedert:

- Niederfrequenz 50 Hz – 500 Hz

- Mittelfrequenz 500 Hz – 50 kHz

- Hochfrequenz 50 kHz – 3 MHz

Induktionsanlagen mit höheren Frequenzen müssen diese über Frequenzwandler aus der Netzfrequenz erzeugen. Dazu stehen folgende Verfahren zur Verfügung:

|

Verfahren |

Frequenz in kHz |

Wirkungsgrad in % |

Leistung in kW |

|

Frequenzvervielfacher |

0,15 / 0,25 / 0,45 |

88–93 |

bis 3.000 |

|

Thyristor-Umrichter und |

0,5–25 |

90–95 |

bis 15.000 |

|

HF-Transistor-Umrichter |

50–800 |

88–92 |

bis 1.000 |

|

Hochfrequenz |

1.000–3.000 |

60–70 |

bis 250 |

Die Hauptanwendungsgebiete der Induktionserwärmung sind:

-

- Schmelzen von Stahl und Buntmetallen mit Temperaturen bis zu 1500 °C

- Erwärmen für das Schmieden (Halbwarmumformung bei ca. 800–900 °C und Warmumformung auf 1250 °C jeweils bei Stahl)

- Weichglühen und Normalisieren nach dem Kaltverformen oder Schweißen mit Temperaturen von 750 bis 950 °C

- Oberflächenhärten von Werkstücken aus Stahl und Guss bei Temperaturen von 850 bis 1100 °C, Anlassen 160 bis 300 °C

- Weich- und Hartlöten

- Sonderanwendungen wie z. B. Erwärmen zur Ermittlung von Wärmeverläufen, zum Verkleben oder Sintern

Während beim Schmelzen, Schmiedeerwärmen und Glühen als Energiequelle meistens Mittelfrequenz zur Erzielung einer weichen und homogenen Erwärmung verwendet wird, kommt beim Härten und Löten meist Hochfrequenz zum Einsatz; die Erwärmung erfolgt entsprechend sehr rasch, aggressiv und dafür partiell begrenzt.

Die Vorteile der induktiven Erwärmung im Vergleich zu alternativen Methoden:

- Feinfühlig kontrollierbar & reproduzierbar

- Extrem schnelle und genaue Temperatureinbringung

- Partielle Temperatureinbringung minimiert Verzüge

- Energieeffiziente, saubere und sichere Erwärmung

- In Fertigungsbund integrierbar, keine batchweise Ausschleusung für Ofenprozesse

Übertragbare Leistungen bei verschiedenen Erwärmungsverfahren

|

Erwärmungsart |

Flächenbezogene Leistung |

|

Konvektion (Wärmemitnahme, durch Molekularbewegung) |

5 * 10 -1 |

|

Strahlung (Elektroofen, Muffelofen) |

8 |

|

Wärmeleitung, Berührung (Kochplatte, Salzbad) |

20 |

|

Infrarot-Punktstrahler |

2 * 10 ² |

|

Flamme (Brenner) |

10 ³ |

|

Induktionserwärmung |

10 4 |

|

Laser (CO2) |

10 8 |

|

Elektronenstahl |

10 10 |

Die induktiven Systeme und Dienstleistungen von INDUCTOHEAT Europe beschäftigen sich in erster Linie mit dem induktiven Härten und Erwärmen von Metallen:

- Wärmebehandlung von Werkzeugen

- Wärmebehandlung von Getriebekomponenten, Lagern, Riemenscheiben und Zahnrädern

- Wärmebehandlung von Antriebswellen für Verbrennungs- und Elektromotoren

- Wärmebehandlungen von Kupplungskomponenten

- Wärmebehandlung von Motorelementen wie Einzelnocken, Nocken- und Kurbelwellen

- Wärmebehandlung von landwirtschaftlichen Geräten

- Wärmebehandlung von Triebwerk- und Turbinenschaufeln

- Wärmebehandlung von Stahlketten im kontinuierlichen Durchlauf

- Vertikales und horizontales Härten von Rohren und Stangen

- Partielle Erwärmung von Rohr- und Stangenenden

- Vorwärmen für Umformprozesse

- Schweißnahtglühen

- Schrumpferwärmung zum Fügen von Welle-Nabe-Verbindungen

- Weichlöten und Hartlöten

- Kontinuierliches Härten von Ketten

- Kontinuierliches Schweißen von Stahlrohren

- Schmiedeerwärmung von Blöcken (Blockerwärmung)

- Schmiedeerwärmung von Stangen und Rohren (Stangenerwärmung)

Zusammenfassung:

Die Induktionserwärmung ist sehr gut regelbar, auf partielle Heizzonen begrenzbar und jederzeit reproduzierbar. Dies ergibt die Möglichkeit, Erwärmungsanlagen zu bauen, die einen hohen Automatisierungsgrad haben und sich wie Werkzeugmaschinen in den Fertigungsfluss integrieren lassen.