Härten – Wie geht das?

Härtungsvorgang im Werkstoff Stahl

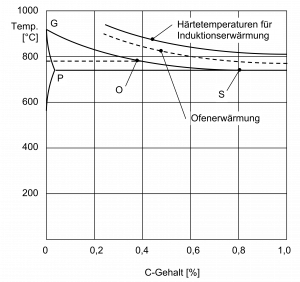

Der beim Induktionshärten im Werkstoff Stahl ablaufende Vorgang ist der für die Eisen-Kohlenstoff-Werkstoffe bekannte Umwandlungs- bzw. Abschreckhärtevorgang. Der Stahl wird zunächst auf Temperaturen oberhalb der GOS-Linie (siehe Eisen-Kohlenstoff-Diagramm) erwärmt. Dabei bildet sich aus dem ursprünglich vorliegenden Zementit-Ferrit-Kristallgemisch ein homogener Mischkristall, das Austenit. Der Kohlenstoff, der im Zementit (Fe3C) gebunden war, ist im Austenit atomar gelöst.

Die nachfolgende Abkühlung muss so schnell erfolgen, dass der Kohlenstoff auch nach der Kristallumwandlung gelöst bleibt und die Umwandlung des Austenits zu Perlit und Ferrit unterdrückt wird. Dadurch entsteht das Härtungsgefüge Martensit. Martensit ist der Träger der erhöhten Härte. Die beachtliche Härtesteigerung durch Martensitbildung wird erst deutlich und praktisch von Nutzen, wenn der Kohlenstoff-Gehalt des Stahls 0,35 % übersteigt. Der Härtegewinn steigt weiter bis zu C-Gehalten von 0,7 %. Höhere C-Gehalte als 0,7 % bringen keine wesentlichen Härtesteigerungen mehr. Im Gegenteil bewirken höhere Kohlenstoff-Gehalte, besonders in Verbindung mit Legierungselementen, dass die Umwandlung des Austenits zum Martensit zu tiefen Temperaturen verschoben wird, und zwar so, dass diese bei Raumtemperatur noch nicht völlig abgeschlossen ist. Dadurch bleibt eine mehr oder weniger große Menge an Austenit (Restaustenit) im Gefüge zurück, der durch seine niedrige Härte die Gesamthärte verringert.

Der durch das Abschreckhärten erzeugte Martensit ist hart, aber auch sehr spröde. Sein spezifisches Volumen ist größer als das des Ausgangsgefüges. Das bewirkt unvermeidliche Maßänderungen im gehärteten Teil und innere Spannungen, wenn das Werkstück durch Oberflächenhärtung nur örtlich martensitisch ist. Diesen Spannungen überlagern sich Spannungen, die durch die erheblichen Temperaturunterschiede im Werkstück beim Erwärmen und Abschrecken erzeugt werden. Die Gesamtheit der Spannungen bewirken den Härteverzug und unter Umständen Härterisse.

Das Anlassen bei 150 bis 200 °C führt zur Veränderung des Martensitgefüges. Der Martensit erfährt eine erhebliche Entspannung, ohne dass eine nennenswerte Härteminderung eintritt. Das wirkt sich sehr günstig auf die mechanischen Eigenschaften (Dehnung und Zähigkeit) aus. Das Werkstück ist weniger schlagempfindlich, und Risse sind kaum noch zu erwarten.

Härten definiert gemäß DIN EN 10052:

Wärmebehandlung, bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in Martensit und gegebenenfalls Bainit erfolgt.

Das Induktionshärten verläuft prinzipiell gleich, wie andere Umwandlungshärteverfahren; lediglich der Austenitisierungsvorgang erfolgt innerhalb Sekunden sehr rasch. Aus diesem Grund werden beim induktiven Austenitisieren etwas höhere Temperaturen angestrebt als beim klassischen Ofenprozess.

Wird ein Werkstück im Ofen auf Härtetemperatur erwärmt, dann reicht im Allgemeinen die Zeit, die für die Durcherwärmung benötigt wird, auch aus, um das Gefüge vollständig zu austenitisieren. Vom üblichen Ferrit-Perlit-Gefüge des Stahls ausgehend, bedeutet dies, dass mit steigender Temperatur und Haltedauer über den Umwandlungspunkt hinaus zunächst der Perlit zu Austenit umgewandelt wird und dann in zunehmendem Maß der Ferrit. Da beide Gefügekomponenten einen stark unterschiedlichen Kohlenstoff-Gehalt besitzen (Perlit ≈ 0,9 und Ferrit < 0,01), muss sich im entstandenen Austenit dieser Konzentrationsunterschied an Kohlenstoff durch Diffusion ausgleichen. Der Ausgleichsvorgang ist zeit- und temperaturabhängig. Er verläuft dicht über der Umwandlungstemperatur langsam und bei erhöhten Temperaturen schneller. Liegen im Stahl außer dem Eisenkarbid (Zementit) noch Karbide von Legierungselementen (z. B. Chrom) vor, so verlängert sich der Austenitisierungsprozess durch die verspätet einsetzende bzw. langsamer verlaufende Auflösung der Karbide.

Ein Stahl bietet die optimalen Voraussetzungen für die Härtbarkeit, wenn durch den Austenitisierungsprozess

1. der Perlit und Ferrit aufgelöst und umgewandelt,

2. die Legierungskarbide weitgehend aufgelöst und

3. alle Konzentrationsunterschiede (Kohlenstoff und Legierungselemente) ausgeglichen sind.

Ein über das notwendige Maß hinaus verlängertes Halten (Überzeiten) führt ebenso zu einem groben Austenitkorn, wie eine zu hohe Austenitisierungstemperatur, wenn nicht gleichzeitig die Haltezeit verringert wird (Überhitzen). Die Gefahr der Grobkornbildung durch erhöhte Härtetemperaturen, wie sie zur schnelleren Austenitisierung beim Induktionshärten angewendet werden, besteht jedoch so lange nicht, wie noch unaufgelöste Karbidreste vorhanden sind.

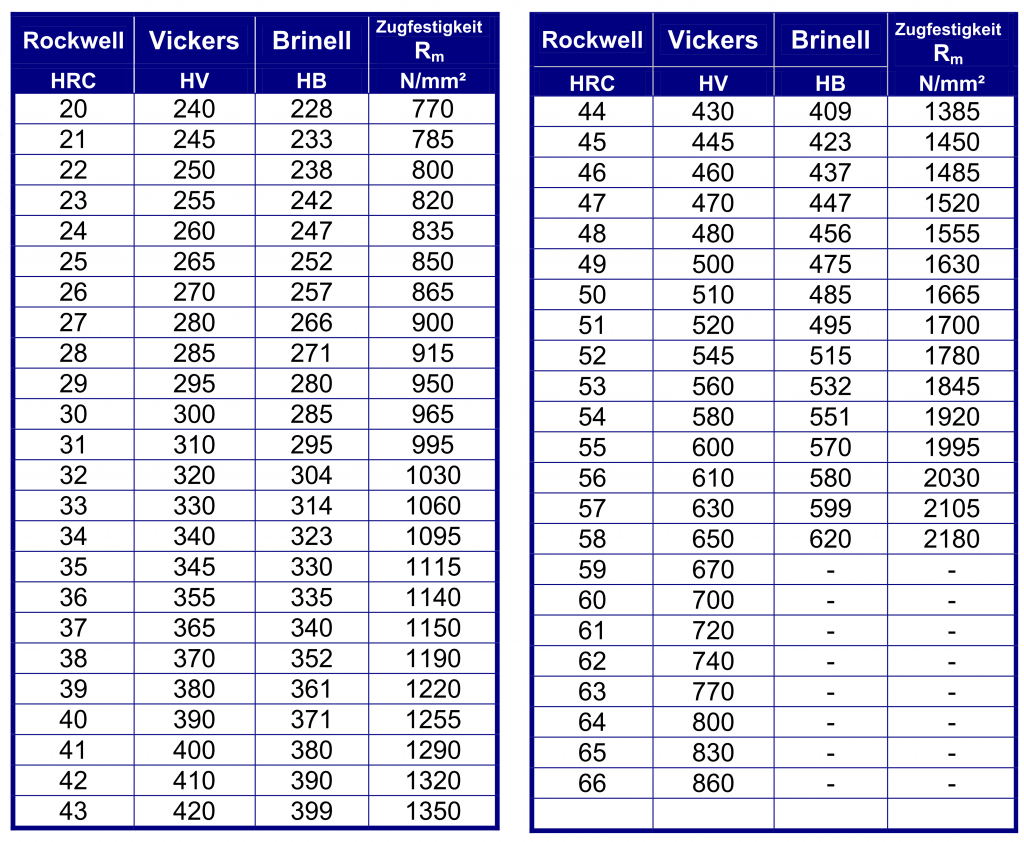

Vergleichstabelle für Härtewerte nach Rockwell, Vickers, Brinell, Zugfestigkeit

Die Härteermittlung erfolgt in der Praxis durch Messung der bleibenden Eindringtiefe im zu prüfenden Werkstück:

- Rockwell (HRC) mit Diamantkugel

- Vickershärte Mikrohärte (HV 0,01 bis HV 0,1) mit Diamant-Pyramide 136°

- Vickershärte Kleinkraftbereich (HV 0,2 bis HV 0,3) mit Diamant-Pyramide 136°

- Vickershärte Makrobereich (HV 5 bis HV 100) mit Diamant-Pyramide 136°

- Brinellhärte (HB30) mit Stahlkugel