Induktionshärten

Induktionshärten gehört zu den Verfahren des Randschichthärtens / Oberflächenhärtens. Nach dem Prinzip der Induktion [→ Verweis / Link zu „Induktion – Was ist das?“] wird Stahl lokal erhitzt und austenitisiert. Dabei muss der Kohlenstoffgehalt des Stahls mindestens 0,2 % betragen. Das induktive Härten erfolgt, indem das Werkstück kurze Zeit einem wechselnden Magnetfeld ausgesetzt ist. Durch den in den Randzonen induzierten Strom erwärmt sich das Bauteil an der Oberfläche bis zur Rotglut. Die Erwärmtiefe ist abhängig von der Induktionsfrequenz: Je höher die Frequenz, desto geringer ist die Erwärmtiefe. Durch das anschließende Abschrecken wird das zuvor austenitisierte Materialvolumen in Martensit umgewandelt und somit die gewünschte Härteeigenschaft erzielt.

Induktionshärten ist ein zweistufiger Prozess bestehend aus …:

1. Erwärmen auf Austenitisierungstemperatur (und gegebenenfalls einer kurzen Haltezeit für Diffusionsvorgänge)

2. Abschrecken zur Martensitbildung

Das Verfahren der Induktionshärtung eignet sich auch für komplex geformte Werkstücke, bei denen ganz gezielt und definiert lediglich bestimmte Bereiche gehärtet werden sollen (partielles Härten). Induktionshärten lässt sich sehr gut in automatisierte Abläufe einbinden und wird deshalb häufig in der Massenfertigung eingesetzt.

Hinsichtlich der Genauigkeit, Steuerbarkeit und Zugänglichkeit konkurriert das Induktionshärten lediglich mit den Verfahren Laserstrahlhärten und Elektronenstrahlhärten.

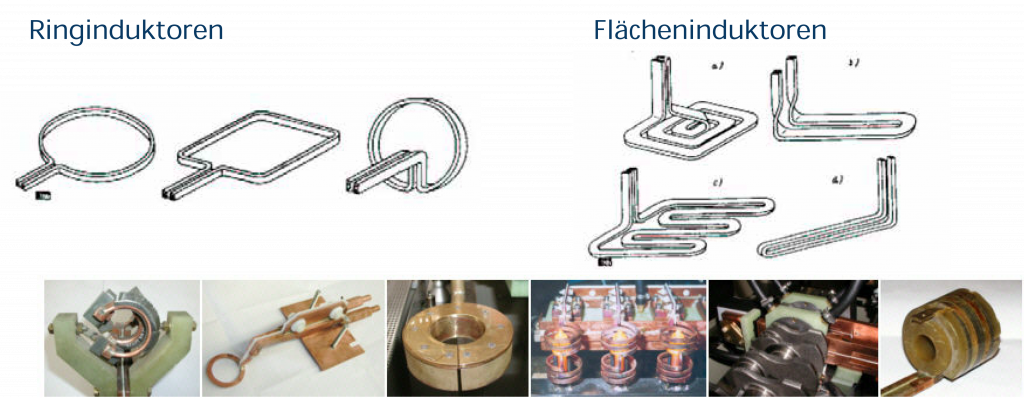

Induktoren

Induktoren und Induktionsspulen sind das Werkzeug für die induktive Erwärmung. Die Größe und Form eines Induktors wie auch der Leistungsumsatz wird immer an das Erwärmgut, die Erwärmungsanforderungen und das Verfahren (z. B. stehende Erwärmung oder Vorschubprozess) angepasst. Induktoren bestehen aus hochreinem Elektrolytkupfer mit sehr geringem Sauerstoffgehalt und werden zur Kühlung mit Wasser durchflossen.

Werkstoffe zum Induktionshärten

- Vergütungsstähle, zu denen folgende Werkstoffe zählen:

- Klassische Kohlenstoffstähle wie C35 (1.0501), C45 (1.0503), CF53 (1.1213) oder Ck60 (1.1221)

- Mangan-legierte Stähle ideal für Umformprozesse wie 36Mn5 (1.5067), 37MnSi5 (1.5122) oder 53MnSi4 (1.5151)

- Chrom-legierte Stähle mit gesteigerten Festigkeitseigenschaften wie 37Cr4 (1.7033), 42CrMo4 (1-7225), 50CrV4 (1.8159) oder36CrNiMo4 (1.6511)

- Werkzeugstähle, meist höher legierte Stähle mit hoher Festigkeit und guter Rostbeständigkeit und Zähigkeit:

- Molybdän- und Vanadium-Legierungen wie X41CrMoV5,1 (1.2344), 86CrMoV7 (1.2327)

- Hochlegierte Chrom-Stähle wie X40Cr13 (1.2083)

- Rostfreie, hochlegierte Stähle mit extrem hoher Rostbeständigkeit:

- Chrom-Molybdän-Vanadium-Legierungen wie X90CrMoV18 (1.4112) oder X90CrMoV17 (1.4535)

- Chrom-Molybdän-Legierungen wie X105CrMo17 (1.4125)

- Wälzlagerstahl für die Lager-Technologie (Kugellager, Nadellager, Rollenlager, etc.) mit dem Werkstoff-Klassiker 100Cr6 (1.3505)

- Ventilstähle mit Legierungsanteil Silizium, die vorrangig für Ventile in Verbrennungsmotoren Verwendung finden und entsprechend verschleißfest, temperaturbeständig, zunderbeständig und gut wärmeleitfähig sind. Klassische Vertreter sind X45CrSi9-3 (1.4718) und X80CrNiSi20 (1.4747)

- Gusswerkstoffe mit hohem Kohlenstoffgehalt von 2–4 %:

- Gusseisen mit Kugelgrafit wie beispielsweise GGG-25 (0.6025), GGG-60 (0.7060) und GGG-70 (0.7070)

- Gusseisen mit Lamellengrafit, auch unter Temperguss bekannt wie GTS-45 oder GTS-65 (für die keine Werkstoff-Nummer existiert)

- Einsatzstähle sind Stähle mit niedrigem Kohlenstoffgehalt und somit nicht direkt härtbar. Über einen Aufkohlungsprozess im Ofen wird jedoch innerhalb einer gewissen Randschicht Kohlenstoff angereichert, wodurch eine Härtbarkeit wieder möglich ist. Ein aufgekohltes Werkstück kann somit sehr gut partiell induktiv gehärtet werden. Klassische Vertreter von Einsatzstählen sind 16MnCr5 (1.7131), 20MnCr5 (1.7147), 15CrNi6 (1.5919) oder 20MoCr4 (1.7321)

- Sinterstähle / Sinterwerkstoffe: Durch einen Sinterprozess aus Stahlpulver hergestellte Werkstücke lassen sich ebenfalls härten – Folgendes ist zu unterscheiden:

- Sofern das zum Sintern verwendete Stahlpulver einen C-Gehalt von ca. 0,35 % oder mehr hat, so kann das Werkstück direkt gehärtet werden

- Hat der Sinterwerkstoff einen geringeren Kohlenstoffgehalt, so muss vor dem Härten ein Aufkohlungsprozess stattfinden (siehe Beschreibung “Einsatzstähle”

Sinterwerkstoffe sind offenporig, da die einzelnen Pulverkügelchen beim Sinterprozess nur oberflächlich verschmelzen; es entstehen sogenannte Sinterbrücken. Im Vergleich zu Werkstücken aus Vollmaterial ist bei Sinter-Werkstücken mit erhöhter Gefahr von Rissbildung zu rechnen, da die lokalen Sinterbrücken ähnlich einem Kerbwirkungseffekt ähneln.

Erreichbare Härtewerte

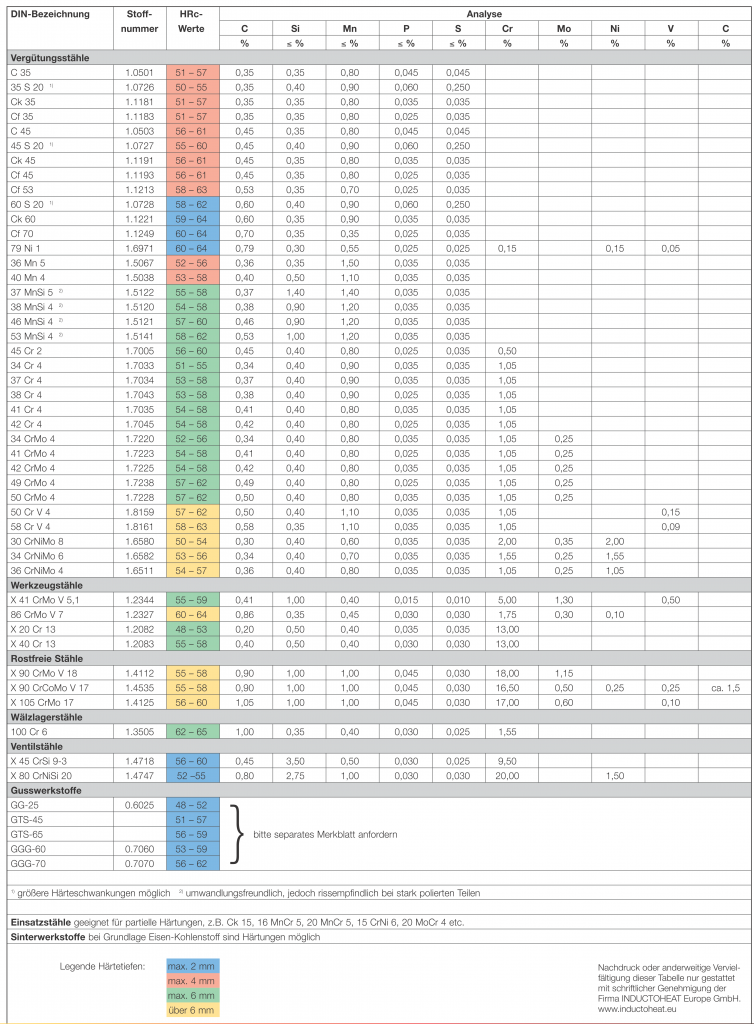

Die erzielbare Härte eines Werkstoffs wird maßgeblich über den Kohlenstoffgehalt bestimmt und durch weitere Legierungsbestandteile nur minimal beeinflusst. Die erzielbare Härte kann der nachfolgenden Abbildung entnommen werden:

Die Induktionshärtung soll und kann nicht die allgemein üblichen Oberflächen-Härteverfahren verdrängen. Sie ist ein zusätzliches Härteverfahren, das immer dort eingesetzt wird, wo es technische und ökonomische Vorteile mit sich bringt. Häufig werden Flammhärten und Ofenhärten durch das Induktionshärten ergänzt. Der Vorteil wird dabei umso eindeutiger, je kleiner bei einem Werkstück die zu härtende Fläche im Vergleich zur Gesamtoberfläche ist.

Induktivhärten wird häufig in der Automobilindustrie und der Werkzeugherstellung angewandt: Zum Beispiel werden bei Zangen nur die Schneiden induktiv gehärtet, da genau dort eine höhere Härte bzw. Festigkeit gewünscht ist; das komplette Werkzeug benötigt als Eigenschaft nicht diese höhere Härte. Ähnliches gilt bei Sägen, bei denen nur die Zähne ganz gezielt gehärtet werden können.

Vorteile

- Gleichmäßige Aufheizung der zu härtenden Stellen

- Kurze Erwärmungszeiten und infolgedessen geringe Zunderbildung

- In der Regel geringe Verzüge durch partielle Wärmeeinbringung und Härtung

- In vielen Fällen ist keine Nacharbeit erforderlich

- Durch die kurzzeitige Erwärmung wird Grobkornbildung durch Überzeiten oder Überhitzen vermieden

- Sichere Beherrschung der Wärmezufuhr – erforderliche Temperaturen werden reproduzierbar erreicht

- Im Vergleich zur Einsatzhärtung können legierte Einsatzstähle durch günstigere Vergütungsstähle ersetzt werden

- Partielle Härtung ist meistens auch noch bei komplexen Werkstückformen möglich

- Die Aufstellung der Härteanlagen und Generatoren kann direkt in den Fertigungsstraßen erfolgen

- Geringer Platzbedarf, einfache Bedienung, sauberer und nicht gesundheitsgefährdender Prozess

- Jederzeitige Betriebsbereitschaft ohne nötiges Aufheizen und bei sorgfältiger Wartung betriebssicher

- Manuelle, halbautomatische oder vollautomatische Arbeitsweise möglich

Nachteile

- Die Anschaffungskosten für Induktions-Härteanlagen sind bisweilen etwas höher als Vergleichs-Technologien, die Amortisationszeit ist bei guter Auslastung bzw. bei größeren Werkstückausbringungen durch geringere Betriebskosten aber vergleichbar oder kürzer

- Beim Härten vorvergüteter Stähle entsteht mitunter zwischen Kern und gehärteter Randschicht eine Zone mit geringerer Festigkeit (Weichzone)

- Für eine große Werkstück-Vielfalt werden viele verschiedene Induktoren benötigt

- Das Härten von Werkstücken mit großen Unterschieden in der Massenverteilung, mit exponierten Kanten, Einstichen, Bohrungen oder großen Querschnittsübergängen führt bei gewünschten kurzen Heizzeiten zu großen Temperaturdifferenzen und kann somit problematisch sein